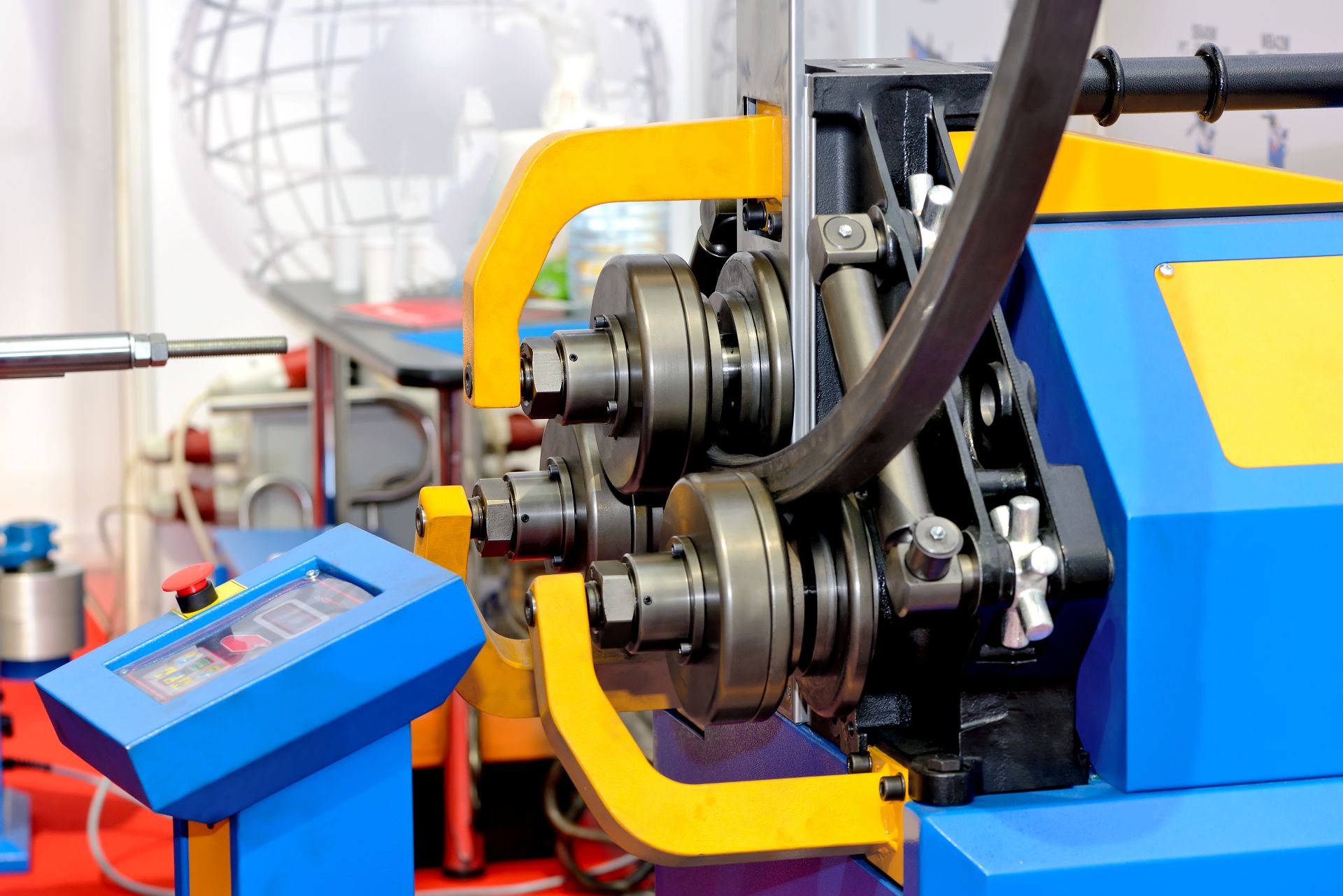

Wer seine Werkstatt effizient aufrüsten will, braucht mehr als gutes Werkzeug. Gefragt sind klare Entscheidungen, durchdachte Abläufe und Investitionen, die langfristig funktionieren. Viele greifen dabei automatisch zu neuen Maschinen, obwohl gerade gebrauchte Technik enorme Vorteile bieten kann. Eine gebrauchte Biegemaschine zum Beispiel erfüllt in vielen Fällen exakt die Anforderungen, ohne das Budget zu überlasten. Entscheidend ist, dass sie Teil einer Strategie ist und nicht das Ergebnis spontaner Anschaffung. Dieser Beitrag zeigt, worauf es ankommt, wenn Werkstätten wirtschaftlich wachsen sollen, ohne an Qualität zu verlieren.

Nicht kaufen, was nicht gebraucht wird

Bevor neue Geräte angeschafft oder bestehende ersetzt werden, lohnt sich eine ehrliche Analyse der täglichen Arbeitsabläufe. Viele Werkstätten sind mit Maschinen ausgestattet, die selten oder gar nicht mehr eingesetzt werden. Solche Investitionen binden Kapital, nehmen Platz weg und schaffen oft mehr Probleme als Nutzen. Wer dagegen gezielt nur das beschafft, was im konkreten Arbeitsalltag regelmäßig benötigt wird, spart nicht nur Geld, sondern arbeitet auch strukturierter.

Ein typisches Problem entsteht, wenn Maschinen nur aus Gewohnheit behalten oder aus Impuls gekauft werden. Stattdessen sollten alle Anschaffungen aus dem tatsächlichen Bedarf abgeleitet werden. Hier hilft es, eine Art „Werkstatt-Tagebuch“ zu führen, in dem über einige Wochen festgehalten wird, welche Arbeitsgänge wie oft durchgeführt werden und welche Maschinen dabei zum Einsatz kommen.

Qualität statt Überdimensionierung

Häufig wird bei der Wahl neuer Maschinen zu groß gedacht. Geräte mit viel zu hoher Leistung oder Funktionen, die kaum genutzt werden, kosten unnötig viel. Eine passende Maschine ist nicht die stärkste, sondern die, die den Anforderungen am besten entspricht. Wer gebraucht kauft, muss hier besonders genau hinschauen – denn Angebot und Nachfrage richten sich nicht immer nach dem tatsächlichen Nutzwert, sondern oft nach dem äußeren Eindruck.

Gerade bei gebrauchten Maschinen ist eine solide Verarbeitung wichtiger als das Baujahr. Wenn ein Gerät regelmäßig gewartet wurde und mechanisch einwandfrei arbeitet, kann es viele Jahre verlässlich seinen Dienst tun. So kann beispielsweise eine gebrauchte Biegemaschine, die aus industrieller Nutzung stammt und technisch geprüft wurde, eine wirtschaftlich sinnvolle Alternative zur Neuanschaffung sein.

Worauf beim Gebrauchtkauf zu achten ist

Eine gebrauchte Maschine ist kein Garant für Ersparnis, wenn sie später aufwendig instand gesetzt werden muss. Deshalb sollte jede Anschaffung sorgfältig geprüft werden. Nicht nur der Preis, sondern auch Zustand, Wartungshistorie und Herkunft spielen eine wichtige Rolle.

| Prüfkriterium | Wichtiger Hinweis |

|---|---|

| Wartungsverlauf vorhanden? | Gibt Hinweise auf Verschleiß und Pflegezustand |

| Originalteile verbaut? | Nachbauten können Leistung und Lebensdauer beeinträchtigen |

| Hersteller oder Fachhändler? | Vertrauen Sie nur spezialisierten Anbietern mit Maschinenkenntnis |

| Ersatzteilversorgung gesichert? | Ohne verfügbare Teile ist jede Reparatur eine Kostenfalle |

| Testlauf möglich? | Ein Probelauf gibt meist sofort Aufschluss über Zustand und Taktung |

Wer beim Kauf auf geprüfte Qualität und transparente Dokumentation Wert legt, findet im Angebot an gebrauchten Biegemaschinen von Pedax eine verlässliche Lösung, die durch Erfahrung und professionelle Beratung überzeugt.

Energieverbrauch als langfristiger Kostenfaktor

Neben dem Anschaffungspreis ist der laufende Energieverbrauch einer der wichtigsten Kostenpunkte, der beim Kauf oft unterschätzt wird. Gerade ältere Maschinen arbeiten häufig mit geringerer Energieeffizienz, was sich über Monate und Jahre deutlich bemerkbar macht. Allerdings ist nicht jede ältere Maschine automatisch ein Stromfresser. Viel hängt von der Art des Antriebs, dem Wartungszustand und dem Nutzungsmuster ab.

So bewerten Sie Energieeffizienz im Alltag:

Prüfen Sie die Leistungsaufnahme unter Volllast

Fragen Sie gezielt nach Energiekennwerten oder Betriebsstunden

Vergleichen Sie mit modernen Referenzgeräten

Achten Sie auf sparsame Steuerungselektronik

Lassen Sie Maschinen regelmäßig reinigen und justieren

Oft genügt eine kleine Veränderung in der Nutzung, wie etwa der Wechsel vom Dauerbetrieb auf bedarfsorientiertes Schalten, um die Betriebskosten deutlich zu senken.

Platzmanagement entscheidet über Effizienz

Maschinen, Werkbänke und Lagereinrichtungen sollten nicht nur nach verfügbarem Raum angeordnet werden, sondern vor allem nach tatsächlichen Arbeitswegen. Wer für jeden Arbeitsschritt mehrfach quer durch den Raum laufen muss, verliert Zeit, Kraft und Konzentration. Ebenso ungünstig ist es, wenn selten genutzte Maschinen dauerhaft wertvolle Flächen blockieren oder den Bewegungsfluss stören.

Ein gutes Platzkonzept sorgt dafür, dass häufig verwendete Geräte ohne Umwege erreichbar sind, Verkehrswege frei bleiben und Materiallogistik nicht zum Hindernis wird. Auch ergonomische Aspekte spielen eine Rolle, etwa bei der Höhe von Arbeitsflächen oder der Zugänglichkeit schwerer Werkzeuge. Wer den vorhandenen Raum regelmäßig überprüft und anpasst, arbeitet sicherer, schneller und effizienter.

Gerade bei beengten Verhältnissen kann eine gebrauchte Maschine mit kompakter Bauform im Vorteil sein. Sie bietet die gleiche Funktionalität, benötigt aber deutlich weniger Fläche als manche moderne Industrieanlage. Deshalb lohnt es sich, schon bei der Auswahl auf Maße, Aufstellbedingungen und Bewegungsfreiheit zu achten. Wer mit klarem Blick plant, vermeidet nicht nur Engpässe, sondern schafft eine Werkstatt, die mit dem Arbeitsalltag mitwächst.

Wartung ist keine Nebensache

Maschinen, die zuverlässig laufen sollen, brauchen mehr als gelegentliches Reinigen. Wer Wartung als festen Bestandteil des Arbeitsalltags versteht, verlängert nicht nur die Lebensdauer, sondern erhöht auch die Sicherheit im Betrieb. Viele Ausfälle entstehen durch kleine Mängel, die frühzeitig erkannt und behoben werden könnten.

Eine einfache Wartungsroutine sollte enthalten:

Regelmäßige Sichtprüfung aller beweglichen Teile

Schmierung nach Plan und mit geeignetem Mittel

Austausch von Verschleißteilen nach festen Intervallen

Funktionsprüfung aller Sicherheitsbauteile

Dokumentation aller Maßnahmen zur Nachverfolgung

Besonders bei älteren oder gebrauchten Maschinen wie einer gut erhaltenen gebrauchten Biegemaschine lohnt sich dieser Aufwand mehrfach. Denn was funktioniert, wenn es muss, spart nicht nur Geld – sondern auch Nerven.

Externe Beratung spart Fehler

Selbst erfahrene Handwerker treffen bei der Auswahl neuer Maschinen gelegentlich Fehlentscheidungen. Modelle wirken auf dem Papier passend, erweisen sich in der Praxis aber als zu kompliziert, zu groß oder zu wartungsintensiv. Ein Fachberater, der den Betrieb kennt und unabhängig agiert, kann helfen, diese Fehler zu vermeiden.

Solche Beratung ist keine Schwäche, sondern unternehmerisches Denken. Denn falsche Investitionen kosten oft mehr als eine Stunde Analyse mit einem Profi. Gerade bei Investitionen über mehrere Tausend Euro zahlt sich ein zweiter Blick durch externe Augen fast immer aus.

Warum wir auf gebrauchte Maschinen setzen – Ein Werkstattleiter berichtet

Ein Erfahrungsbericht von Andreas K., Leiter eines Metallbaubetriebs mit 12 Mitarbeitern

„Bei uns im Betrieb geht’s nicht um Show, sondern um Ergebnisse. Als ich vor fünf Jahren die Werkstatt übernommen habe, war schnell klar: Wir brauchen gute Technik, aber nicht um jeden Preis. Deshalb habe ich mich bewusst gegen den Komplettkauf neuer Maschinen entschieden. Stattdessen haben wir Schritt für Schritt auf gebrauchte Technik umgestellt und hatten sehr gute Erfahrungen.

Gerade bei soliden Geräten wie Abkantpressen oder Schweißanlagen zählt weniger das Baujahr als die Funktion. Unsere erste gebrauchte Biegemaschine haben wir über einen spezialisierten Händler bezogen, der sie generalüberholt und mit Garantie angeboten hat. Das hat Vertrauen geschaffen und am Ende hat sie uns über 40 Prozent der Investitionskosten gespart. Bis heute läuft sie zuverlässig im Zwei-Schicht-Betrieb.

Was mir wichtig ist: Wir prüfen jede gebrauchte Maschine sehr genau. Wartungsprotokolle, Vorbesitzer und Ersatzteilversorgung sind alles Punkte, die wir uns vorher anschauen. Ich würde niemandem raten, einfach irgendwas aus einer Onlineanzeige zu kaufen. Aber wer gezielt auswählt, kann richtig sparen und muss auf nichts verzichten.

Heute stammen etwa 60 Prozent unseres Maschinenparks aus zweiter Hand. Damit sind wir wirtschaftlich deutlich flexibler und können investieren, wenn es wirklich nötig ist. Für uns ist das kein Notbehelf, sondern Teil der Strategie.“

Die klügere Wahl beginnt vor dem Kauf

Werkstattplanung ist mehr als eine Einkaufsliste. Wer systematisch denkt, den tatsächlichen Bedarf analysiert und gezielt investiert, spart nicht nur Kosten, sondern verbessert auch langfristig seine Arbeitsbedingungen. Erfahrung zeigt: Es ist nicht entscheidend, ob eine Maschine neu oder gebraucht ist – sondern ob sie zur Werkstatt, zum Projekt und zum Budget passt. Mit der richtigen Strategie wird jede Anschaffung zu einem Schritt nach vorn.

Bildnachweis: nordroden, Sergey Ryzhov, Serhii, FedotovAnatoly/Adobe Stock